Farbsensoren

In der industriellen Fertigung wäre an vielen Stellen der prüfende Blick einer Fachkraft sehr wünschenswert. Aber das ist fast nirgendwo mehr rationell umsetzbar. Der menschliche Blick wäre insbesondere in den Fällen ideal, in denen das Endprodukt ebenfalls für die Endnutzer sichtbar hohe und gleichbleibende Qualität aufweisen soll. Ein typischer Fall ist die konsistente Farbreproduktion über verschiedene Chargen hinweg: Wenn ein Kunde bereits 10 Produkte in einem bestimmten Farbton bestellt hat, dann soll die Nachlieferung im Idealfall nicht von der ersten Bestellung unterscheidbar sein. Das schafft Vertrauen beim Kunden und sichert seine Loyalität auch in der Zukunft.

Farbsensoren und Farbräume

Eine Automatisierung dieses Vorgangs ist nicht trivial, weil das menschliche Auge das elektromagnetische Spektrum des sichtbaren Lichts nicht neutral aufnimmt. Was uns im Alltag als uniforme Farbe vorkommt, kann sich spektral aus ganz unterschiedlichen Farbkomponenten zusammensetzen (Isaac Newton erfand für dieses Phänomen den Begriff der Metamerie. Bis man den dafür verantwortlichen drei unterschiedlichen Rezeptoren des menschlichen Auges auf die Schliche kam, dauerte es dann noch weitere 180 Jahre).

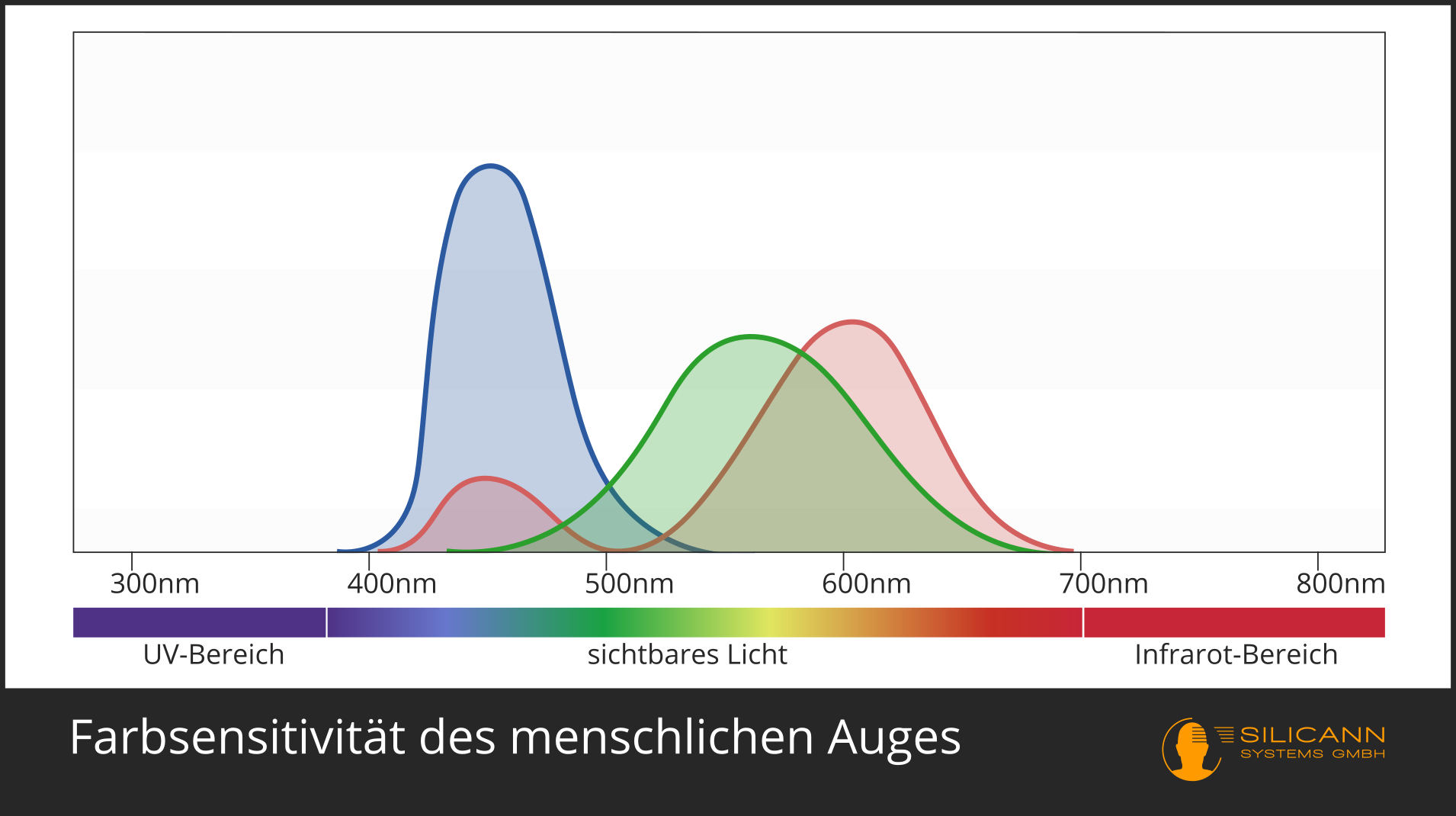

Noch schwieriger wird es bei es bei Distanzen über verschiedene Farben hinweg. Spätestens hier kommen Farbsensoren, die einfach Rot-Grün-Blau-Werte ausgeben, an ihre Leistungsgrenzen. Der Grund dafür wird im folgendenden Diagramm deutlich, das die unterschiedliche Farb-Sensibilität des menschlichen Auges skizziert:

Die Rezeptoren des menschlichen Auges verarbeiten Lichtreize abhängig vom spektralen Bereich mit unterschiedlicher Intensität. Zudem ist die Überlappung der Bereiche nicht sehr hoch: Im 500nm-Bereich etwa sind wir relativ zu den anderen Bereichen fast blind!

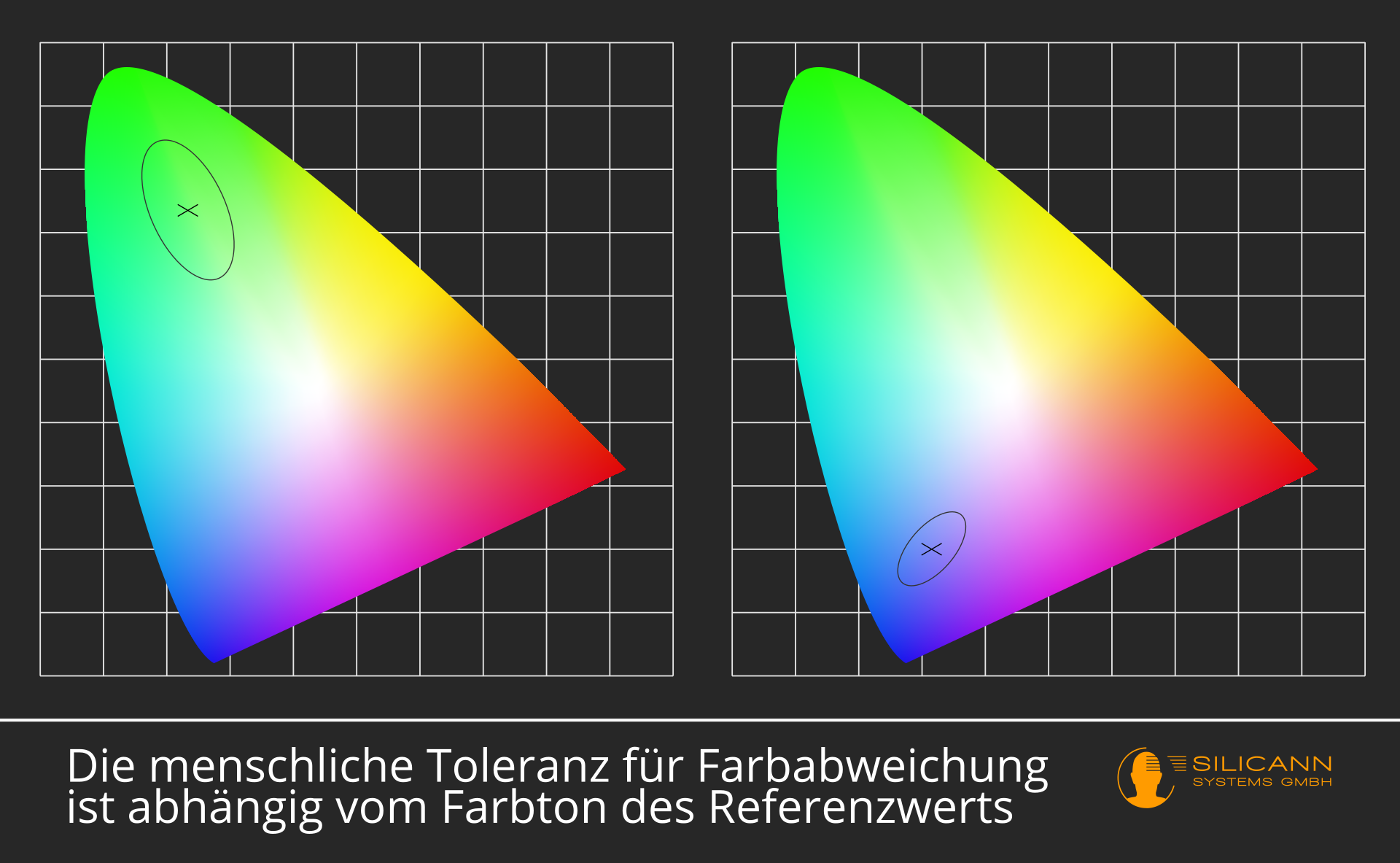

Wenn in der automatisierten Fertigung Varianzen zuverlässig erkannt werden sollen, dann wird ein RGB-Farbsensor deshalb schnell zur potentiellen Fehlerquelle. Das menschliche Auge ist für Abweichungen etwa beim Übergang von grün zu blau weit weniger sensibel als bei Abweichungen eines roten Objekts. Wenn wir also den Toleranzbereich um einen Referenzwert herum definieren wollen, dann können wir nicht einfach einen Kreis drumherum ziehen, weil das menschliche Auge Abweichungen in die Rot-Richtung stärker wahrnehmen würde als eine Abweichung derselben Größe in den Türkis-Bereich.

Für die automatische Messung mittels Farbsensoren bedeutet dies, dass der Toleranzbereich um einen Referenzwert herum nicht konstant groß gewählt werden kann: Entweder würden Objekte erfolgreich die Prüfung durchlaufen, obwohl ein Mensch deutliche Unterschiede wahrnehmen könnte. Oder der Toleranzbereich ist so eng, dass Objekte von der Technik als ungenügend deklariert werden, obwohl sie für einen Menschen genau wie die Referenz aussehen.

Dieses Problem ist im RGB-Farbraum nicht sauber zu lösen. Glücklicherweise wird an der Herausforderung, alle für den Menschen sichtbaren Farben so abzubilden, dass gleiche große Abstände im Farbraum auch von Menschen als gleich große Farbnuancen wahrgenommen werden, im Ingenieurwesen bereits seit fast 100 Jahren bearbeitet. Das Ergebnis ist der L*A*B*-Farbraum

(auch schlicht LAB-Farbraum oder CIELAB-Farbraum), der noch immer weiterentwickelt wird. Dieser Farbraum erfüllt die große Zielstellung der wahrnehmungsgemäßen Farbabstände. Außerdem ist er EN-ISO-normiert und wird von einem unabhängigen Institut, der CIE, weiterentwickelt.

CFO-Farbsensoren unterstützen (unter anderem) den L*A*B*-Farbraum, so dass Sie mit ihrer Hilfe auch in Ihren Fertigungsprozessen mit klar definierten Toleranzen arbeiten können.

ΔE - das Maß für den Farbabstand

Mit einem empfindungsgemäßen Farbraum ließ sich nun auch ein Maß für den empfundenen Abstand zweier Farben definieren - ΔE (auch delta E). Im Kern wird mit ΔE der lineare Abstand zwischen zwei Punkten im Farbraum beschrieben. Es gibt mittlerweile verschiedene Weiterentwicklungen der Formel für ΔE (u.a. ΔE94 und ΔE00), die das Ziel verfolgen, dem Ideal der absoluten Gleichabständigkeit noch näher zu kommen.

Wie sind nun verschiedene Werte für ΔE einzuschätzen? ΔE kann zwischen 0 und 100 liegen. Bei einem Farbabstand von 0 sind zwei Farben vollkommen identisch, bei 100 maximal unterschiedlich.

Eine gute Referenz ist die Grenze der menschlichen Wahrnehmbarkeit. Jason Gibson hat in einer Studie jeweils ca. 30 Proband/-innen auf verschiedenen Monitoren jeweils ein Originalbild und ein identisches oder leicht abgewandeltes Bild gezeigt (“Colorimetric tolerances of various digital image displays”). Die Testpersonen sollten dann feststellen, ob es sich um das gleiche Bild oder um abgewandelte Bilder handelte. Die Eigenschaften Farbton, Helligkeit und Sättigung wurden in der Studie getrennt untersucht. Die Personen haben die Bilder intensiv auf Unterschiede untersucht, nicht nur flüchtig gesehen.

Das Ergebnis: Die Personen in den Versuchsreihe konnten für die Eigenschaften Helligkeit und Sättigung Unterschiede ab einem Farbabstand von ΔE ~ 0,9 erkennen. Abstände < 0,9 haben sie als identisch wahrgenommen. Für Abstände beim reinen Farbton (Stellen Sie sich ein kreisförmigen Regenbogen vor, bei dem der Zeiger um einige Grad rotiert wird) waren die Versuchspersonen noch weniger sensibel: Die Abstände mussten zwischen ΔE = 4 und ΔE = 6 liegen, um als Unterschiede wahrgenommen zu werden.

Die allgemeine Wahrnehmungsgrenze an Computerbildschirmen liegt nach dieser Studie je nach Art der Farbverschiebung also zwischen ΔE = 0,9 und ΔE = 6.

Farbsensoren: Schnell und Präzise

Zum Vergleich: CFO-Farbsensoren können Farbabstände von bis zu ΔE < 0,3 differenzieren - sie können also noch feinste Farbnuancen verlässlich unterscheiden, die deutlich überhalb der Leistungsfähigkeit des menschlichen Auges liegen. Gleichzeitig bieten die Sensoren eine maximale Abtastrate von bis zu 30 kHz. Aufgrund dieser Leistungsreserven werden Sie auch unter ungünstigen Bedingungen und dunklen Oberflächen präzise und schnelle Ergebnisse realisieren können.

Investitionssicher

Wir legen großen Wert darauf, dass Silicann Farbsensoren Ihnen auch längerfristig die Arbeit erleichtern, nicht erschweren. Darum ist uns eine einheitliche Bedienung über eine Sensor-Reihe und viele Jahre hinweg sehr wichtig. Sollten Sie etwa bereits CFO-Farbsensoren einsetzen und stellen nun den Bedarf nach höherer Leistung fest, arbeiten Sie beim Um- oder Ausbau auf CFO100 oder CFO200 mit identischen Schnittstellen am Farbsensor selbst als auch am Web-Interface, mit dem die Sensoren an komplexere Situationen angepasst werden können.

Die Sensoren sind so auf konventionelle und erprobte Weise in Ihre Fertigungsprozesse integrierbar. Gleichzeitig haben Sie die Option, durch die volle Vernetzbarkeit die Versprechen der Industrie 4.0 einzulösen: Ohne Beeinflussung der normalen Arbeit des Sensors können Sie Daten über Leistung, Fehlerraten usw. in Ihren Datenbanken speichern oder für enges Controlling direkt in ihrer ERP-Umgebung integrieren, egal ob die Excel oder SAP ERP heißt.

Darüber hinaus sind die Glasfaser-Lichtleiter-Eingänge voll kompatibel sowohl mit allen CFO-Farbsensoren. Sie können so auf ein breites Angebot an Fasern und Optiken zurückgreifen, um genau Ihr Problem zu lösen - und beruhigt sein, dass sich dies in Zukunft nicht ändern wird.

Breite Palette an Lichtleitern und Optiken

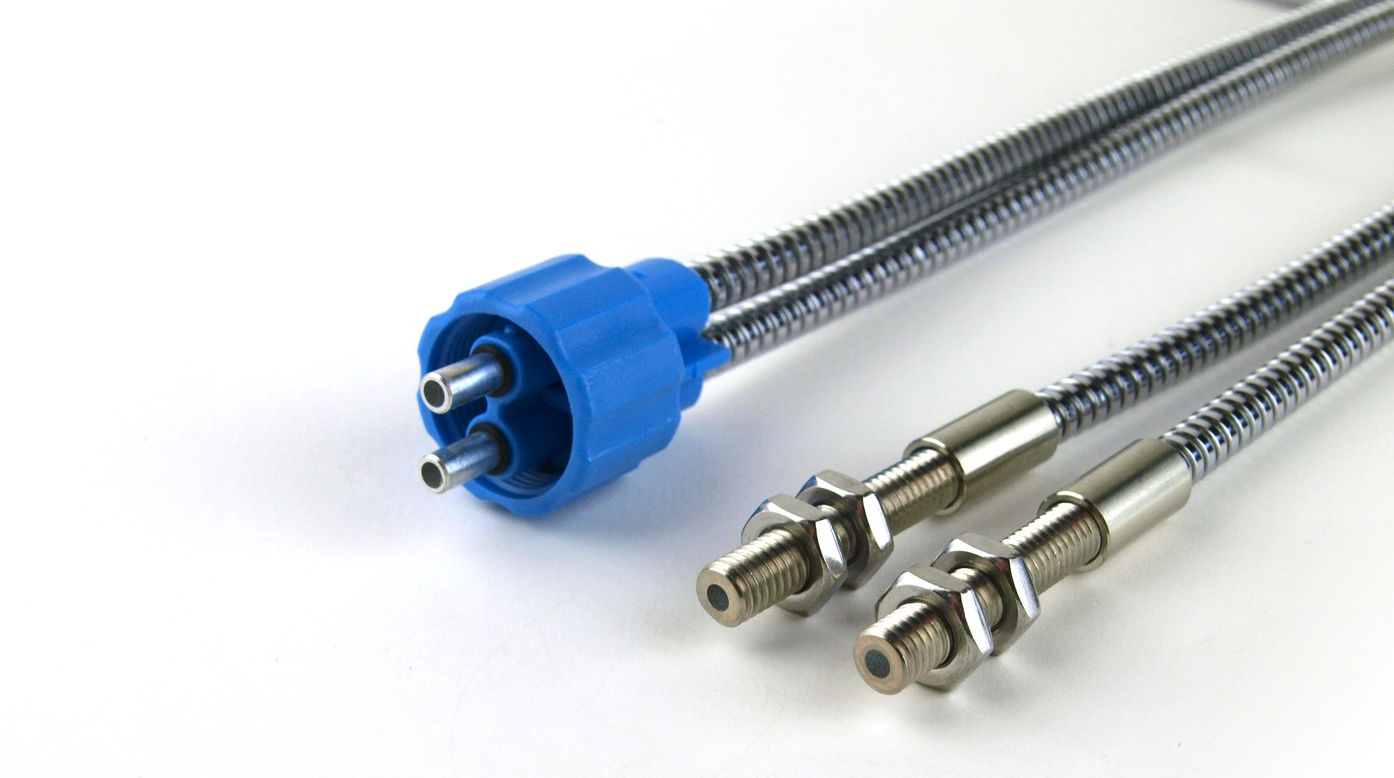

Der Farbsensor selbst ist der Ort der Signalverarbeitung. Meist kann der in der Produktion nicht direkt am zu messenden Objekt montiert werden. Dank der verfügbaren Glasfasern in unterschiedlichstem Ausbau ist dies auch gar nicht notwendig. Sowohl die Beleuchtung des zu prüfenden Objekts als auch das eigentliche Signal können mit Hilfe der Fasern räumlich von der Signalverarbeitung getrennt werden. Am Ort der Messung selbst müssen so nur wenige Millimeter zur Verfügung stehen.

Glasfaser-Lichtleiter für Silicann Farbsensoren

Durchlichtfaser oder Reflexlichtfaser

Durchlichtfasern sind für lichtdurchlässige Zielobjekte geeignet. Typische Beispiele sind Flüssigkeiten, Folien oder gasförmige Medien (z.B. eine Schweißflamme).

Die zwei getrennt ummantelten Faserbündel bilden einerseits den Sendeweg für die in den Sensor integrierte Lichtquelle und den Empfangsweg für die Erkennungseinheit des Sensors.

Reflexlichtfasern sind für lichtundurchlässige Zielobjekte geeignet, also vor allem feste Oberflächen. Die gleichmäßig gemischten Faserbündel übertragen das Lichtspektrum in beide Richtungen.

Die Lichtleiter sind in beiden Fällen in verschiedenen Längen, Ummantelungen, Faserstärken und Endstücken verfügbar.

Mögliche Faserlängen und Mantel-Materialien

Glasfaser-Lichtleiter sind sowohl als Durchlichtfaser als auch als Reflexlichtfaser in Längen von 20 bis 240cm lieferbar. Bei Bedarf sind jedoch auch Längen bis 30m möglich, so dass die Farbsensoren weit entfernt vom Ort der Messung installiert werden können.

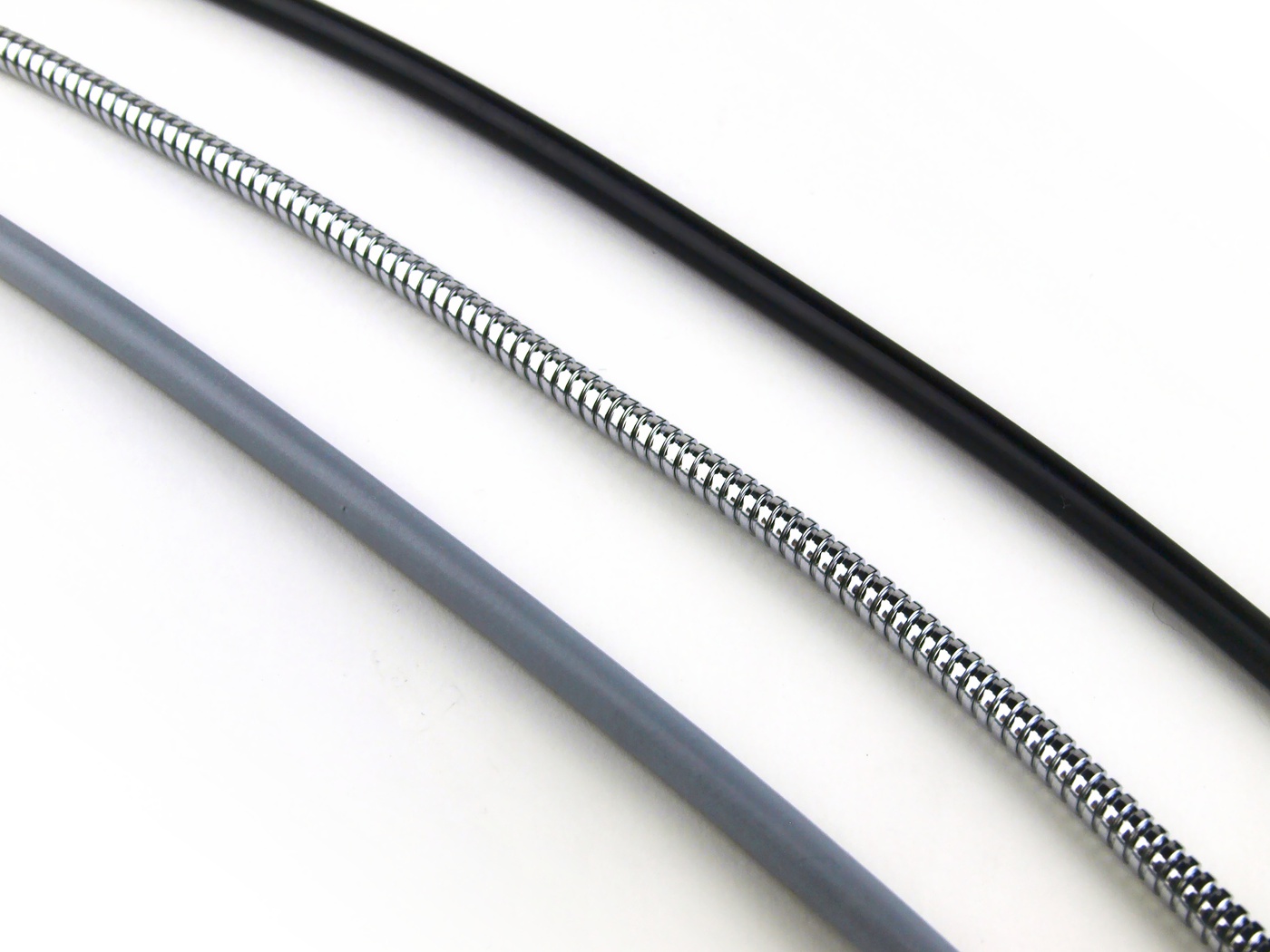

In Abhängigkeit von der konkreten Arbeitsumgebung können für die Ummantelung der Glasfaser-Lichtleiter unterschiedliche Materialien geliefert werden.

Eine Silikon-Ummantelung ist insbesondere für Anwendungen angezeigt, bei denen offen zugängliche Flüssigkeiten geprüft werden sollen. Die Silikon-Ummantelung ist temperaturstabil bis 180°C, flüssigkeitsdicht und gleichzeitig hochbelastbar gegen Knick, Zug und Torsion.

Die PVC-Ummantelung bietet guten Schutz vor mechanischen Belastungen wie Druck und Zug, gleichzeitig bleibt der Lichtleiter dennoch flexibel. PVC-ummantelte Fasern sind für Umgebungstemperaturen bis 80°C einsetzbar.

Bei der Variante aus Metall wird die Faser mit einem verchromten Messing-Spiralschlauch geschützt. Optional ist auch die Fertigung in Edelstahl möglich. Dies ist insbesondere für sehr hohe Umgebungstemperaturen sinnvoll, denn die Edelstahl-ummantelte Ausführung ist temperaturstabil bis 400°C.

Sollten Sie Ihren konkreten Bedarf hier nicht wiederfinden, dann sprechen Sie uns einfach auf die Sondervarianten der Glasfaser-Lichtleiter an. Bei Bedarf sind etwa auch Ausführungen mit besonders hohem Vibrationsschutz oder auch besonders kleinem Biegeradius lieferbar.

Querschnitte, Endstücke und Anschluss der Lichtwellenleiter

Mögliche Faserstärken sind sowohl bei der Durchlichtfaser-Variante als auch bei der Reflexlichtfaser 1,5mm² und 2,5mm². Der Vorteil des größeren Querschnitts ist analog zur elektrischen Leitung die geringere Dämpfung, d.h. je länger der zurückzulegende Weg zwischen Farbsensor-Eingang und dem zu messenden Objekt ist, desto eher ist der größere Querschnitt angezeigt. Ob ihr konkreter Anwendungsfall bereits mit 1,5mm² Faser-Querschnitt zu lösen ist können wir gern in einem Gespräch klären.

Alle Fasern werden mit einem M18x1-Gewinde mit unseren Farbsensoren verbunden. Sie sind voll kompatibel mit den Sensoren der CFO-Reihe.

Objektseitig sind glatte Endstücke und Endstücke mit M6-Außengewinde möglich. Damit haben Sie volle Flexibilität bei der Fixierung der Faser am Ort der Messung. Glatte Endstücke können beispielsweise mit einer Madenschraube fixiert werden. Die Gewindevariante ist insbesondere mit gekonterten Muttern die robustere Variante, stellt dafür jedoch auch geringfügig höhere Platz-Ansprüche.

Optiken für Farbsensoren

Die Farbsensoren sind grundsätzlich voll funktionsfähig, wenn sie allein mit einem Glasfaser-Lichtwellenleiter betrieben werden. Die Verwendung von Optiken zur gezielten Formung des Messflecks sind also optional. Manchmal sind in der Produktion jedoch besondere Bedingungen anzutreffen, die spezielle Ansprüche an die Größe oder Form des Messflecks und den möglichen Minimalabstand zum Zielobjekt stellen.

Für besonders kleine Messpunkte kann die Fokusoptik KL-4 gewählt werden. Mit ihr sind Messflecke ab 0,6 bis 3mm Durchmesser realisierbar. Notwendig ist dafür ein Abstand von 8 bis 20mm zum Zielobjekt. Diese Optik ist sowohl für Reflexlichtfasern als auch für Durchlichtfasern einsetzbar.

Die Fokusoptik KL-3 wird ebenfalls mit einem Messabstand von 8 bis 20mm betrieben. Sie eignet sich für Situationen, in denen Messflecke von 1 bis 5mm Durchmesser gefragt sind und kann ebenfalls sowohl mit Durchlichtfasern als auch mit Reflexlichtfasern genutzt werden.

Aufgrund des geringen Abstands zum Objekt stellen diese beiden Optiken keine übermäßigen Ansprüche an die Beleuchtung des Objekts. Aus dem selben Grund eignen sie sich auch für dunklere Zielobjekte.

Sind größere Messflecken gewünscht (oder produktionstechnisch alternativlos), dann werden andere Optiken interessant. Die Fokusoptik KL-M18-A2.0 eignet sich für mittlere Abstände zwischen 15 und 50mm. Mit diesen Abständen werden Messflecke zwischen 2 bis 10mm Durchmesser erreicht.

Bei noch größeren Messabständen kommen die Optiken KL-14 und KL-34 ins Spiel. Die Fokusoptik KL-14 realisiert bei Abständen zwischen 60 und 120mm Messflecke zwischen 10 und 20mm Durchmesser. Spätestens hier wird vom Farbsensor also eher eine Aussage über den allgemeinen optischen Eindruck getroffen. Spezifische Oberflächendetails sind mit Messflecken dieser Größe schwerer differenzierbar - der Sensor verarbeitet den gesamten Messfleck unabhängig von dessen Größe wie einen dimensionslosen Punkt, der mit dem Referenzwert verglichen wird. Die Optik KL-34 erreicht Messflecke desselben Durchmessers mit noch größeren Abständen von 80 bis 150mm zum Zielobjekt.

In der Variante KL-34/62 bleiben die Abstände von 80 bis 150mm gegeben. Aufgrund stärkerer Fokussierung der Optik werden aber trotz des Abstands Messflecke von 2 bis 5mm Durchmesser bewertet. Für dieses spezielle Verhältnis von Messabstand und Messfleck zahlt man jedoch einen Preis: In diesem Szenario ist eine starke Beleuchtung des Objekts sehr von Vorteil. Ebenso werden bei diesen Abständen präzisere Ergebnisse an helleren Objekten erzielt.

Sonderlösung: Farbsensor-Optiken mit spaltförmigem Messfleck

In manchen Anwendungen ist der übliche kreisförmige Messfleck nicht ideal. Die Fokusoptik KL-8 kann hier aufspielen: Sie arbeitet mit spaltförmigen Messflecken mit Maßen zwischen 4x0,7mm und 30x5mm. Die dafür nötigen Arbeitsabstände liegen zwischen 8 und 20mm. Bei diesem Verhältnis von Messfleck und Messabstand können auch bei dunklen Objekten schnelle und präzise Ergebnisse erzielt werden.

Sonderlösung: Farbsensor-Optiken für glänzende oder spiegelnde Objekte

Glänzende oder auch spiegelnde Objekte stellen in der automatisierten Prüfung von Farbe eine besondere Herausforderung dar: Eine präzise Messung setzt die aktive Beleuchtung des Objekte durch eine kalibrierte Lichtquelle voraus. Diese Lichtquelle ist in den Silicann-Farbsensoren integiert, das Licht wird über die Fasern vom Farbsensor zum Objekt gebracht. Da das beleuchtete Objekt nun auch mit derselben Faser geprüft werden soll, kann die Reflexion eines glänzenden Objekts hier schnell zu Problemen führen.

Eine Lösung dafür sind Optiken, bei denen Beleuchtung und Messung mit unterschiedlichen Winkeln erfolgen. Das leisten die Fokusoptiken FOD-A2.0-35 und FOD-A2.0-100.

Die Variante FOD-A2.0-35 prüft bei Abständen von 20 bis 50mm zum Objekt Messflecke mit einem Durchmesser von 5 bis 10mm. Sind größere Abstände und/oder Messflecke gefragt, dann ist die Variante FOD-A2.0-100 geeigneter. Sie arbeitet mit Abständen 70 bis 170mm und Messfleck-Durchmessern von 10 bis 20mm.